Solución integral para la administración de eventos de producción

Planta Querétaro

Es considerado la instalación más grande del estado de Querétaro en donde a través de 123 kilómetros de acueducto se transporta agua potable del noroeste al suroeste del estado, para abastecer agua limpia a más de 900 mil habitantes.

La instalación en Acueducto II Querétaro, operada por Veolia, requería una modernización de las plataformas de software y hardware para garantizar la operación de potabilización, monitoreo y control del sistema SCADA, mejorando la comunicación y desempeño en cada una de las diferentes áreas de operación en todos los equipos involucrados en las plantas de bombeo y potabilización.

La operación y diseño del sistema SCADA contaba con diversos problemas desde su origen, restandole confiabilidad en los datos del sistema.

La infraestructura de servidores, licenciamiento de software, aplicación SCADA y estaciones clientes se encontraban sin soporte.

Los datos historicos presentaban inconsistencias.

El sistema SCADA tenía fallas de comunicación con el sistema de control, errores que provocaban perdidas de datos.

La actualización del sistema SCADA sobre una plataforma de virtualización para aprovechar al máximo las capacidades de los servidores y separar los servicios captura e historización. También se aprovecho para reemplazar componentes críticos de hardware del sistema SCADA asociados a:

La aplicación del sistema SCADA se actualizó haciendo uso de licencias vigentes de sistema operativo y SCADA, con soporte permitiendo un mejor desempeño y confiabilidad en el manejo de la operación, protegiendo al sistema de posibles cyber ataques.

El uso de plataformas de Windows Server de ultima versión permitió capacidades como el uso de acceso remoto seguro a los servidores y funcionalidades de virtualización, permitiendo ahorros de costo y mayor aprovechamiento de los recursos de hardware existentes.

Debido a la eficiente estabilidad del sistema se redujo la contratación de consultores especializados para el soporte, así como un mejor servicio para la CEA, teniendo agua potable disponible para abastecer a la población, logrando ahorros económicos.

Uso de aplicación centralizada refuerza el resguardo de datos críticos del proceso en los servidores, garantizando la disponibilidad de datos a los usuarios clientes que lo necesiten.

El uso de un ambiente virtualizado para el sistema SCADA permite un mejor aprovechamiento de los recursos de hardware, soporte centralizado y actualizaciones sin afectar el desempeño de la operación.

Diseña y fabrica puertas y sistemas de escape de carrocería en blanco para automóviles, también diseña y fabrica matrices de estampado, sistemas de ensamblaje y equipos de dobladillo para cierres de carroceria automotriz.

Se encontraba en la búsqueda de un sistema ANDON que registrara los eventos de paro generados en la línea de producción de TI XX-CM para ensamblaje de puertas.

Indicación del departamento de soporte requerido visualmente.

Mejorar la capacidad de reacción ante un evento de paro.

Capaz de llevar un seguimiento de los tiempos y estados de eventos de paro.

Permitir escalar las alertas en función de jerarquía e importancia.

Registrar la causa raíz de los problemas y documentarlos.

Generar reportes históricos de paros de forma automática

Enviar notificaciones de la ocurrencia de los paros, vía e-mail para informar oportunamente a los usuarios sobre la necesidad de ayuda en la linea de producción

Implementar una solución de gestión del desempeño de producción, Sistema ANDON, con información crítica, en tiempo real, del estado de las máquinas.

Se estandarizó el proceso de llamado a través de botones de cada estación.

Eliminación de capturas manuales de tiempos de paro.

Gestión completa de eventos, desde su inicio hasta su finalización.

Los eventos de paro se relacionaron a indicaciones visuales y auditivas.

Visualización gráfica de reportes tipo KAIZEN.

Representación de los datos en forma gráfica con indicadores claves.

Eventos de paro almacenados en base de datos, en tiempo real.

Escalar el evento al departamento especializado para resolver la situación o problema presentado.

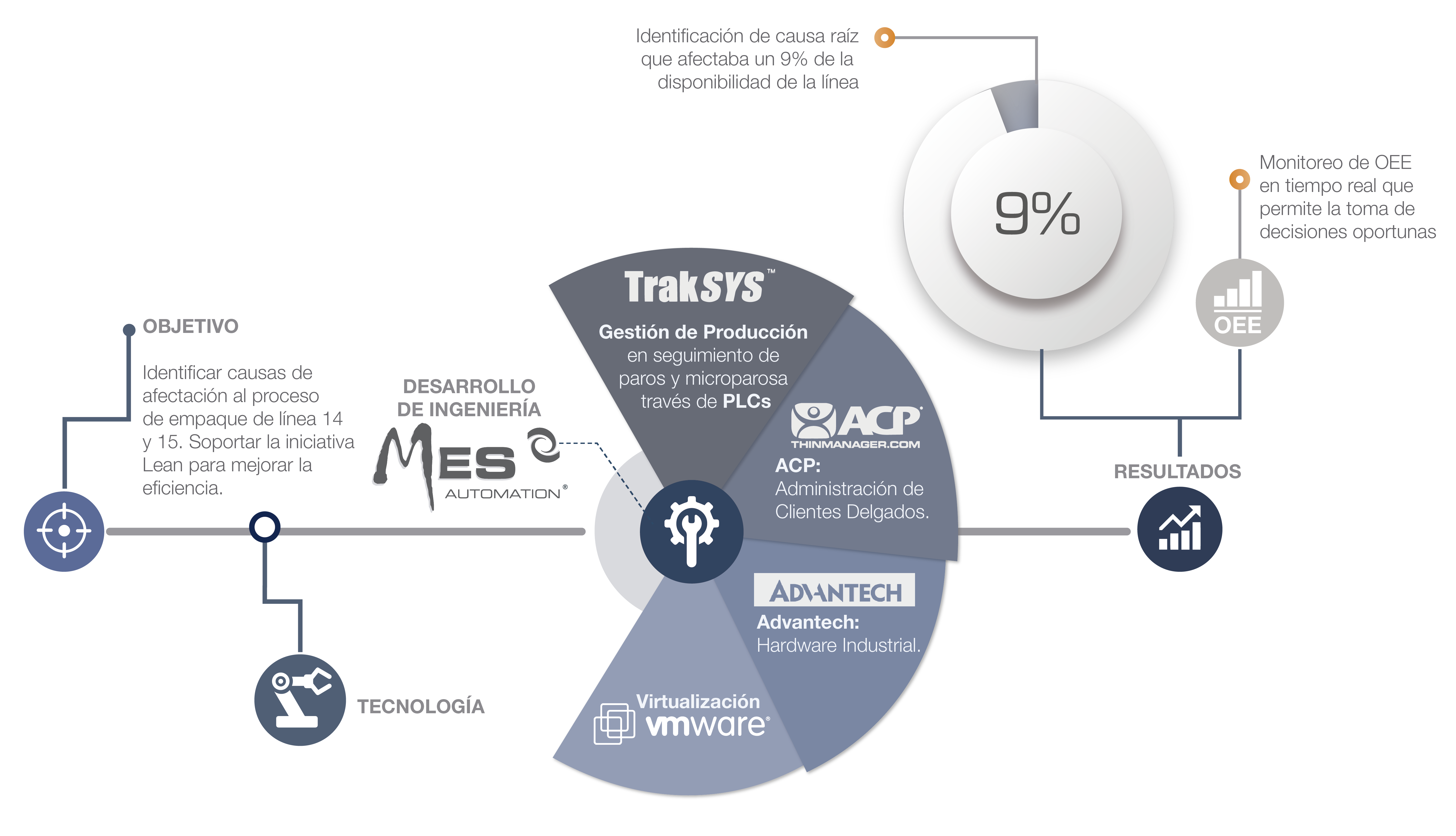

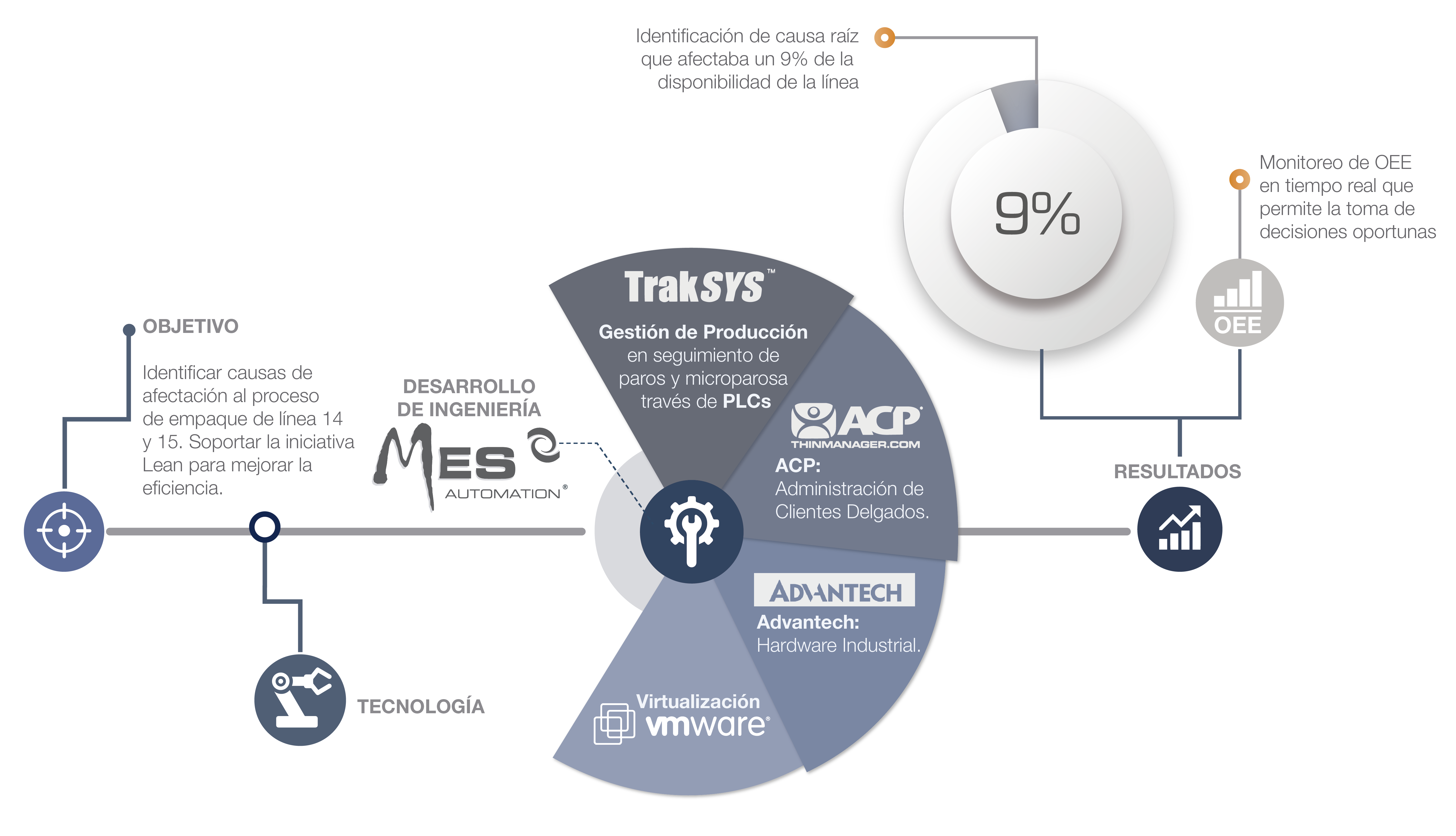

Empresa líder en la manufactura y envasado de vegetales frescos congelados.

Estaban en la búsqueda de una solución innovadora que ayudara a aumentar la productividad de sus procesos; por lo que se vieron en la necesidad de implementar un sistema de Gestión del Desempeño de Producción, que tuvieran las siguientes características mandatorias.

Permitir la captura automática, en tiempo real, de los paros imprevistos generados por los PLC's

Medición en tiempo real del desempeño de producción, eliminando archivos manuales de captura

Implementar una interfaz web para la visualización de reportes, en tiempo real

Dar seguimiento a las actividades, a través de la automatización de checklist operativos y de calidad

Representar los datos de paros en forma de indicadores según lineamientos corporativos

Registrar, administrar y analizar de forma automática los eventos de producción que generan detenciones

Implementar un sistema de gestión del desempeño de producción, teniendo como base administrar los paros provenientes de los PLC's, analizar las causas raíces y mostrar los resultados en forma de indicadores claves de operación

Plataforma de software que ejecuta ordenes de producción, en tiempo real vs el uso de plantillas de Excel con capturas de datos manuales.

Adquisición de datos y visibilidad de producción, utilización de equipos, y progreso de producción, en tiempo real.

Reportes y gráficas para evaluar el desempeño de la producción en tiempo real.

Visualización de las causas raíces de los problemas.

Fácil interfaz de usuario, para la creación de formularios y modificación según necesidad.

Solución estandarizada de fácil uso y de implementación y replicación.

Se reducen las actividades administrativas debido a la eliminación de capturas manuales.

Empresa líder en diseño y manufactura de mosaicos y recubrimientos cerámicos de gran calidad.

En su nueva fábrica ubicada en Salamanca se buscaba una plataforma de integración de sistemas que permitiera registrar, administrar y analizar automáticamente los eventos de producción que generan detenciones en los procesos de producción, así como registrar los resultados de los checklist de las principales variables de proceso y calidad

Permitir clasificar las razones o códigos de falla de calidad en tiempo real

Generación de Dashboard con información clave para la toma de desición gerencial

Intercambio de información con el ERP-Oracle

Registrar, administrar y analizar los eventos de producción de paro, en tiempo real de 45 PLC's

Automatizar checklist para seguimiento de principales variables de calidad y operación, en tiempo real

Administrar la ejecución de planes de muestreo de calidad para variable y atributo del producto

Eliminación de 24 formatos de captura manual

Implementación de un sistema MES para la ejecución de manufactura, en tiempo real, que permita la administración centralizada del desempeño de procesos. Permitiendo que los datos sean capturados de forma automática y la evaluación de indicadores de producción estén reflejados en forma de gráficas, pudiendo ser accedidos desde cualquier lugar

Automatización de 50 checklist para ejecución de planes de muestreo y cálculos de OEE en tiempo real.

Integración de la especificación de calidad al proceso provenientes del ERP-Oracle.

Indicadores mostrados en dashboard y reportes inteligentes.

Reportes gerenciales accedidos en ambiente web.

Información de producción: por área/línea/turno en tiempo real.

Historial de variables de proceso en repositorio central.

Desviaciones del proceso mostradas en forma de alertas automáticas.

60 usuarios interactuando con el sistema.

Control de paros en tiempo real y eliminación de formatos y reportes manuales.

Es la compañía aeronáutica y espacial más grande Europa y líder mundial, fabricante de aeronaves comerciales y helicópteros.

Su planta en méxico es la encargada de fabricar puertas de aviones y botones de cola de helicóptero Ecurehuiel AS350.

Se encontraba en la búsqueda de una solución con contenidos innovadores que ayudaran a sus procesos a ser más productivos, por lo que se vieron en la necesidad de conocer e informar, en tiempo real, los llamados de ayuda que realizan los operadores de producción.

Identificar visualmente donde se producen los retrasos y fallas en los procesos de ensamble de puertas

Escalar los eventos de paro, al personal experto para buscar una solución

Estandarizar el esquema de atención de eventos, motivos de paro y la forma de documentar las acciones de solución

Reducir los altos tiempos invertidos para atender los problemas que presentan los operadores de producción

No se contaba con la información oportuna, en tiempo real, de la estadística de paros de máquina

Implementación de nuestro sistema ANDON en dos líneas de ensamblaje de puertas Emergency Exit Hatch y Bulk Cargo Door

El sistema ANDON ahora soporta los planes de mejora continua.

Ayuda a operadores y responsables de operación a identificar y documentar los retrasos y fallos de máquinas.

Eliminación de capturas manuales de tiempos de paro, realizada por operadores.

Se logró definir los estándares de tiempos promedios de atención.

Se integraron mediciones de variables criticas como temperatura y humedad.

El uso de beepers redujo el tiempo en que las estaciones se encuentran en paro.

El sistema ANDON se adaptó a la infraestructura existente de servidores y estaciones de operación.

Generación de reportes automáticos de la estadística de paros a partir de datos históricos almacenados.

Es una de las compañías líderes de alimentos, jugos y bebidas en México, ofrece una amplia gama de bebidas de hidratación los cuales se componen de jugos y néctares, bebidas con jugo de frutas adicionadas y fortificadas, bebidas para deportistas y bebidas a base de té listas para beber.

Su planta en Estado de México Tepotzotlán requería la centralización del control de 23 pasteurizadores y homogenizadores dentro de un cuarto de control, integrándolo al anillo de redes de los servidores existentes, para de esta manera asegurar el monitoreo de las principales variables de control a través de 2 estaciones de operación

Controlar y monitorear los puntos críticos de medición como: presiones, temperaturas y flujos

Capacidad de cargar y modificar las recetas que residen en el PLC

Control manual de válvulas y motores

Visualización de alarmas de las principales condiciones operativas de temperatura y presión cuando presenten alguna anormalidad

Mostrar las tendencias de las variables críticas, de manera gráfica

Generar reportes de registro de las recetas, manualizaciones, CIP y registros de inocuidad

Visualización en 4 niveles de operación: Planta, Área, Pasteurizador e Instrumentación

Implementar un HMI/SCADA que proporcione a los operadores pantallas de interfaz para la visualización de información, en tiempo real. Que permita modificar los parámetros de especificación para las recetas y CIP, para el control y registro de los eventos de producción

Alarmas visuales automáticas para atender cualquier evento anormalidad, o requerimiento de mantenimiento

Monitoreo y comunicación eficaz entre las diferentes plantas de pasteurización

Información en tiempo real del estado de las recetas, en cuanto a su progreso, producción, y finalización

Pantallas de visualización del estado de la planta, en tiempo real

Registro del operador a realizar cualquier transacción del sistema

Cuarto de control y monitoreo, en tiempo real, de los niveles y recetas de operación

Visualización gráfica y funcionamiento estándar para todos los pasteurizadores

Layout de la planta en las diferentes áreas, mostrando las variables más críticas

Trazabilidad en la interfaz operación del usuario encargado de cada área

Es una empresa multinacional presente en 222 países, dedicada a la fabricación, distribución y venta de productos de cuidado personal y limpieza.

El sistema Inbatch de Oral Care era el sistema más crítico de la planta de Mission Hills - Colgate México. El cual se encontraba funcionando en una versión antigua de Wonderware basado en sistemas operativos Windows XP, los cuales estaban próximos al fin de su ciclo de vida, quedando el cliente sin soporte ante cualquier eventualidad.

Controlar la ejecución de las recetas de preparación de 8 líneas de crema dental y complementarios

Se presentaban algunos errores en la aplicación Batch de origen desconocido

Disminuir los costos de soporte de licencia de Microsoft y Wonderware

Demoras y pérdidas de tiempo por usar Workstations poco convenientes para el área de producción

Migrar el sistema Inbatch a un proceso más eficiente con soporte especializado

Actualizar y validar bajo protocolos FDA el sistema de reportes

Desarrollar una especificación funcional con la finalidad de detallar las actividades, tiempos, plan de ejecución, entregables y requerimientos que permita:

Reducción de un 70% de incidentes de paro ocasionados por el sistema

Reducción de los mantenimientos de las estaciones de operación por el uso de ThinClient sin disco duro ni sistema operativo

Centralización de los cambios en las aplicaciones

Implementación de redundancia que redujo riesgos de paro por fallas fisicas hardware

Desincorporación de software obsoleto

Reportes inteligentes automatizados

Se virtualizo 36 estaciones de operación y 13 servidores

Upgrade de aplicaciones (System Platform, Inbatch, 30 InTouch, y 30 reportes)

Implementación de ThinManager para la gestión y administración centralizada de aplicaciones a través de ThinClient

Es una empresa líder en la industria de bebidas operando como Coca-Cola FEMSA, el embotellador público más grande de productos Coca-Cola, en el mundo, con presencia en 10 países de America Latina.

Su planta en Villahermosa, requería un Sistema de Ejecución de Manufactura con el fin de tener una visión, en tiempo real, de los principales indicadores de producción. El sistema se implemento en 7 líneas de producción incluyendo las áreas: jarabes simple, jarabe terminado, tratamiento de aguas en proceso y residuales, CIP's.

Medición de paros, en tiempo real

Confiabilidad en los tiempos de paro y su relación con el ERP y costo

Intercambio de información entre el sistema ERP-SAP-QM, Lotes de inspección y el sistema MES

Medir los consumos de energía y su relación con la producción

Captura automática de las horas de trabajo vinculadas al programa de mantenimiento PM

Consolidar los datos de variables de proceso en un repositorio central

Monitoreo de alertas de condiciones anormales en el proceso productivo

Checklist para asegurar permisivos de operación

Implementar un sistema de ejecución de manufactura (MES) que gestione, en tiempo real: Ordenes de producción, información de producción, históricos de las principales variables de proceso, escalamiento de alertas automáticas, reportes y tableros de indicadores e integración de datos de los sistemas de control con el sistema de negocios SAP

Alertas provenientes de los equipos, en tiempo real, que activan Workflow para una toma de decisión precisa y eficaz

Integración de las especificaciones de calidad, para comparar contra los valores capturados

Integración del BOM proveniente del ERP para calculo de mermas

Cálculo de rendimiento de agua y consumo eléctrico por litro de producto producido

Estado actual de las ordenes de producción en progreso, en función de la fecha de arranque

Despliegue y visualización, en tiempo real, de eventos de paro en forma gráfica

Medición de consumo de energía vs datos de producción

Generación automática de históricos de las variables de proceso

Es una empresa internacional de productos químicos especializados en la producción de catalizadores y tecnologías relacionadas a aplicaciones que benefician al medioambiente, tales como: el control de la contaminación, combustible más limpio y uso eficiente de los hidrocarburos.

Johnson Matthey buscaba una solución que permitiera optimizar el uso de la infraestructura destinada a la dosificación de WashCoat en los convertidores catalíticos, permitiendo el registro de la trazabilidad y genealogía de la pieza, así como el control en la dosificación para asegurar la calidad del producto, de las líneas de producción L18 y L19 para catalizadores de Volkswagen, Nissan y General Motors.

Controlar la ejecución de las ordenes de trabajo WO, en tiempo real.

Garantizar la descarga de los datos del Batch a los PLC's

Dar seguimiento al indicador de eficacia Operacional OEE

Generar reportes históricos de trazabilidad automáticamente

Permitir clasificar las razones o códigos de falla en calidad, en tiempo real

Ubicación trazabilidad de la materia prima desde su entrada hasta su finalización

Se propuso implementar un Sistema MES con la capacidad para gestionar la trazabilidad, en tiempo real, basándose en tres tecnologías: Wonderware, ThinManager y Advantech, para conocer el histórico, la ubicación y trayectoria de los convertidores catalíticos o lote a lo largo de las estaciones del proceso de fabricación y su interconexión tanto con los PLC's, como con los sistemas de negocio ERP

Interfaz gráfica con conectividad en tiempo real a dispositivos de control.

Repositorios históricos y en tiempo real de las principales variables de proceso.

Automatización de notificaciones ante violación de reglas del proceso.

Intercambio entre sistemas de control PLC's y el sistema de negocios SAP.

Sistema de ejecución automatizado basado en WO desde el sistema ERP.

Éxito en la estandarización de procedimientos de arranque.

Automatización de reportes de capacidad de proceso, trazabilidad y de balance de masa.

Trazabilidad completa y en tiempo real por pieza producida.

Control estadístico de proceso, en tiempo real.