Cd. Juárez, Chih.

Empresa líder en la manufactura y envasado de vegetales frescos congelados.

Estaban en la búsqueda de una solución innovadora que ayudara a aumentar la productividad de sus procesos; por lo que se vieron en la necesidad de implementar un sistema de Gestión del Desempeño de Producción, que tuvieran las siguientes características mandatorias.

Permitir la captura automática, en tiempo real, de los paros imprevistos generados por los PLC's

Medición en tiempo real del desempeño de producción, eliminando archivos manuales de captura

Implementar una interfaz web para la visualización de reportes, en tiempo real

Dar seguimiento a las actividades, a través de la automatización de checklist operativos y de calidad

Representar los datos de paros en forma de indicadores según lineamientos corporativos

Registrar, administrar y analizar de forma automática los eventos de producción que generan detenciones

Implementar un sistema de gestión del desempeño de producción, teniendo como base administrar los paros provenientes de los PLC's, analizar las causas raíces y mostrar los resultados en forma de indicadores claves de operación

Plataforma de software que ejecuta ordenes de producción, en tiempo real vs el uso de plantillas de Excel con capturas de datos manuales.

Adquisición de datos y visibilidad de producción, utilización de equipos, y progreso de producción, en tiempo real.

Reportes y gráficas para evaluar el desempeño de la producción en tiempo real.

Visualización de las causas raíces de los problemas.

Fácil interfaz de usuario, para la creación de formularios y modificación según necesidad.

Solución estandarizada de fácil uso y de implementación y replicación.

Se reducen las actividades administrativas debido a la eliminación de capturas manuales.

Empresa líder en diseño y manufactura de mosaicos y recubrimientos cerámicos de gran calidad.

En su nueva fábrica ubicada en Salamanca se buscaba una plataforma de integración de sistemas que permitiera registrar, administrar y analizar automáticamente los eventos de producción que generan detenciones en los procesos de producción, así como registrar los resultados de los checklist de las principales variables de proceso y calidad

Permitir clasificar las razones o códigos de falla de calidad en tiempo real

Generación de Dashboard con información clave para la toma de desición gerencial

Intercambio de información con el ERP-Oracle

Registrar, administrar y analizar los eventos de producción de paro, en tiempo real de 45 PLC's

Automatizar checklist para seguimiento de principales variables de calidad y operación, en tiempo real

Administrar la ejecución de planes de muestreo de calidad para variable y atributo del producto

Eliminación de 24 formatos de captura manual

Implementación de un sistema MES para la ejecución de manufactura, en tiempo real, que permita la administración centralizada del desempeño de procesos. Permitiendo que los datos sean capturados de forma automática y la evaluación de indicadores de producción estén reflejados en forma de gráficas, pudiendo ser accedidos desde cualquier lugar

Automatización de 50 checklist para ejecución de planes de muestreo y cálculos de OEE en tiempo real.

Integración de la especificación de calidad al proceso provenientes del ERP-Oracle.

Indicadores mostrados en dashboard y reportes inteligentes.

Reportes gerenciales accedidos en ambiente web.

Información de producción: por área/línea/turno en tiempo real.

Historial de variables de proceso en repositorio central.

Desviaciones del proceso mostradas en forma de alertas automáticas.

60 usuarios interactuando con el sistema.

Control de paros en tiempo real y eliminación de formatos y reportes manuales.

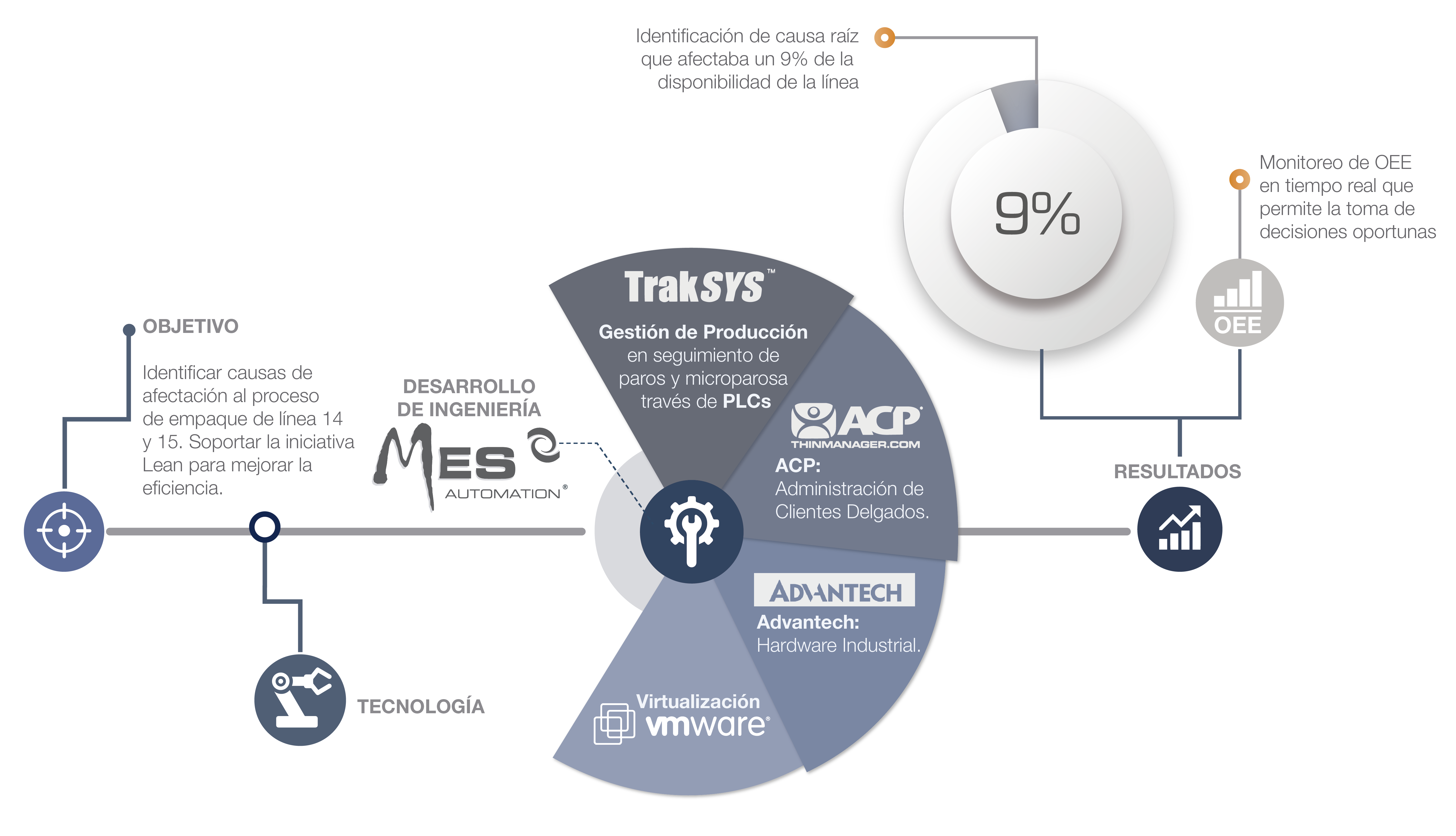

Es una empresa líder en la industria de bebidas operando como Coca-Cola FEMSA, el embotellador público más grande de productos Coca-Cola, en el mundo, con presencia en 10 países de America Latina.

Su planta en Villahermosa, requería un Sistema de Ejecución de Manufactura con el fin de tener una visión, en tiempo real, de los principales indicadores de producción. El sistema se implemento en 7 líneas de producción incluyendo las áreas: jarabes simple, jarabe terminado, tratamiento de aguas en proceso y residuales, CIP's.

Medición de paros, en tiempo real

Confiabilidad en los tiempos de paro y su relación con el ERP y costo

Intercambio de información entre el sistema ERP-SAP-QM, Lotes de inspección y el sistema MES

Medir los consumos de energía y su relación con la producción

Captura automática de las horas de trabajo vinculadas al programa de mantenimiento PM

Consolidar los datos de variables de proceso en un repositorio central

Monitoreo de alertas de condiciones anormales en el proceso productivo

Checklist para asegurar permisivos de operación

Implementar un sistema de ejecución de manufactura (MES) que gestione, en tiempo real: Ordenes de producción, información de producción, históricos de las principales variables de proceso, escalamiento de alertas automáticas, reportes y tableros de indicadores e integración de datos de los sistemas de control con el sistema de negocios SAP

Alertas provenientes de los equipos, en tiempo real, que activan Workflow para una toma de decisión precisa y eficaz

Integración de las especificaciones de calidad, para comparar contra los valores capturados

Integración del BOM proveniente del ERP para calculo de mermas

Cálculo de rendimiento de agua y consumo eléctrico por litro de producto producido

Estado actual de las ordenes de producción en progreso, en función de la fecha de arranque

Despliegue y visualización, en tiempo real, de eventos de paro en forma gráfica

Medición de consumo de energía vs datos de producción

Generación automática de históricos de las variables de proceso

Es una empresa internacional de productos químicos especializados en la producción de catalizadores y tecnologías relacionadas a aplicaciones que benefician al medioambiente, tales como: el control de la contaminación, combustible más limpio y uso eficiente de los hidrocarburos.

Johnson Matthey buscaba una solución que permitiera optimizar el uso de la infraestructura destinada a la dosificación de WashCoat en los convertidores catalíticos, permitiendo el registro de la trazabilidad y genealogía de la pieza, así como el control en la dosificación para asegurar la calidad del producto, de las líneas de producción L18 y L19 para catalizadores de Volkswagen, Nissan y General Motors.

Controlar la ejecución de las ordenes de trabajo WO, en tiempo real.

Garantizar la descarga de los datos del Batch a los PLC's

Dar seguimiento al indicador de eficacia Operacional OEE

Generar reportes históricos de trazabilidad automáticamente

Permitir clasificar las razones o códigos de falla en calidad, en tiempo real

Ubicación trazabilidad de la materia prima desde su entrada hasta su finalización

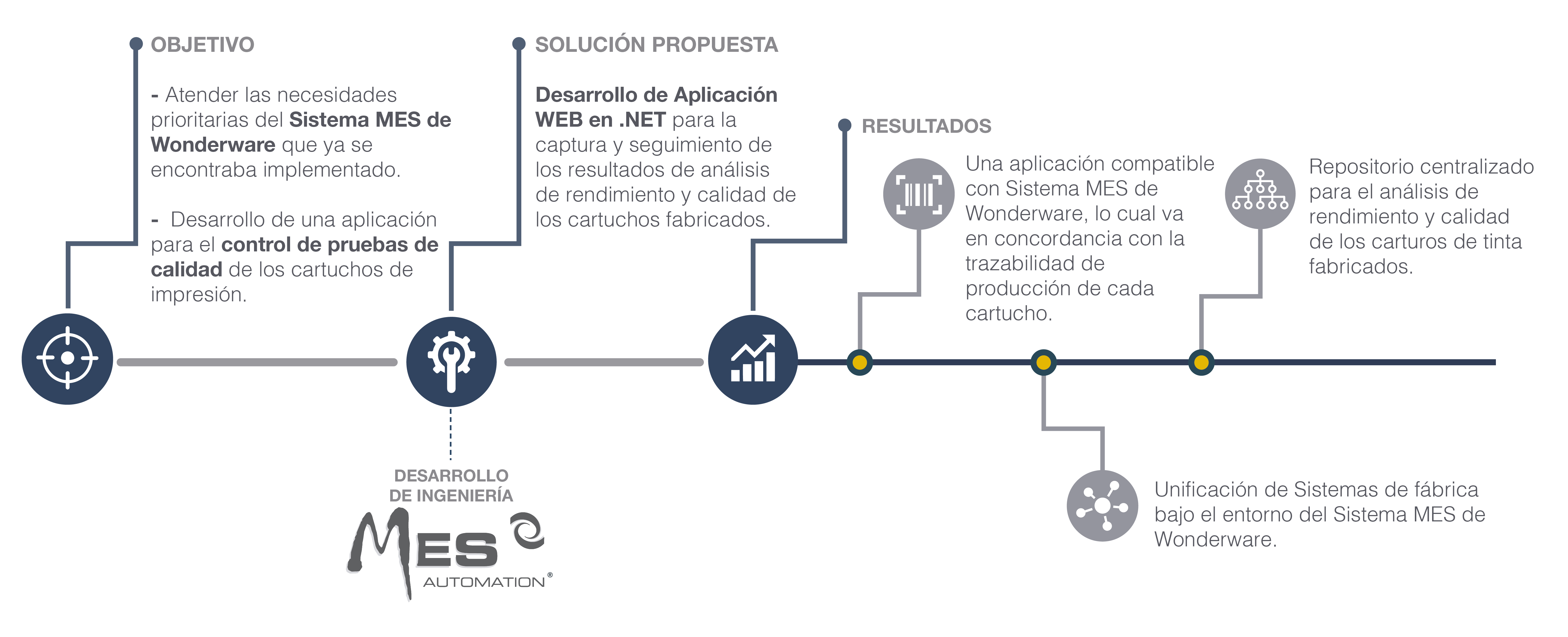

Se propuso implementar un Sistema MES con la capacidad para gestionar la trazabilidad, en tiempo real, basándose en tres tecnologías: Wonderware, ThinManager y Advantech, para conocer el histórico, la ubicación y trayectoria de los convertidores catalíticos o lote a lo largo de las estaciones del proceso de fabricación y su interconexión tanto con los PLC's, como con los sistemas de negocio ERP

Interfaz gráfica con conectividad en tiempo real a dispositivos de control.

Repositorios históricos y en tiempo real de las principales variables de proceso.

Automatización de notificaciones ante violación de reglas del proceso.

Intercambio entre sistemas de control PLC's y el sistema de negocios SAP.

Sistema de ejecución automatizado basado en WO desde el sistema ERP.

Éxito en la estandarización de procedimientos de arranque.

Automatización de reportes de capacidad de proceso, trazabilidad y de balance de masa.

Trazabilidad completa y en tiempo real por pieza producida.

Control estadístico de proceso, en tiempo real.