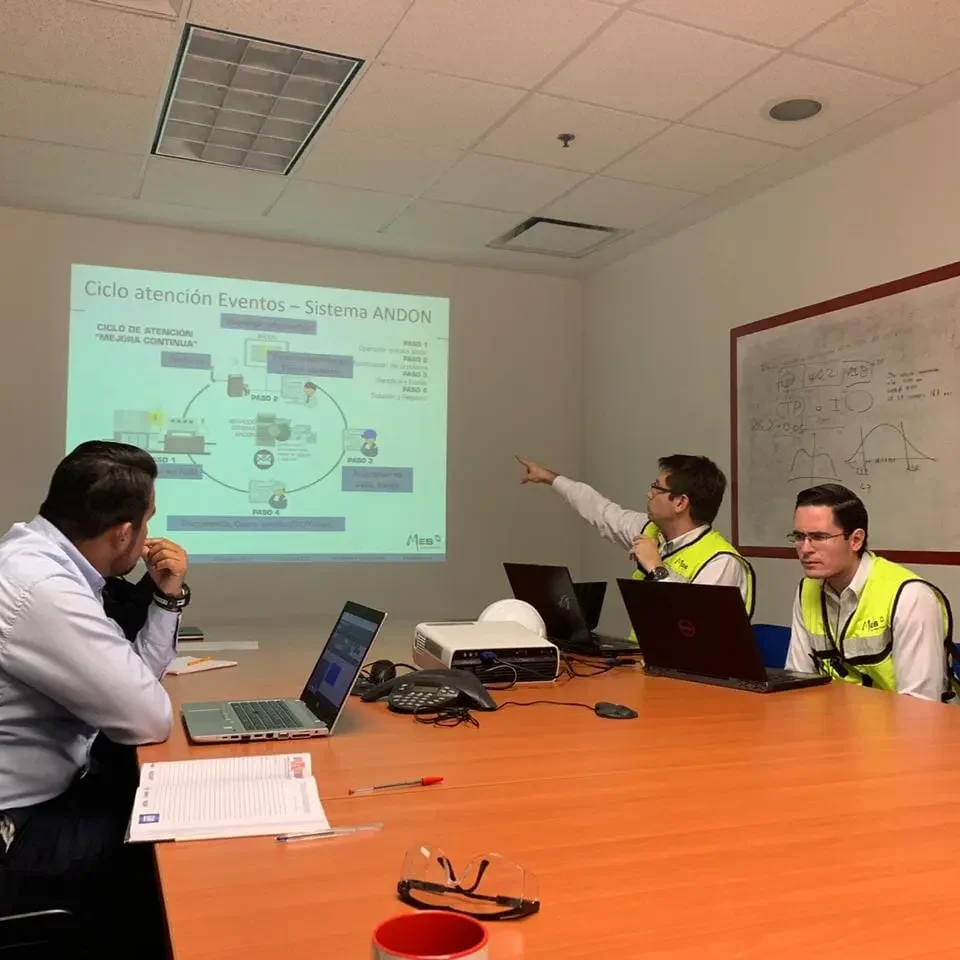

Sistema ANDON para fabricantes de partes automotrices

Caso Ryobi México

La planta de RYOBI, fabricantes de partes automotrices y sistemas de fundición de precisión, se enfrentaba a diversos problemas operativos de envergadura. Las diferentes áreas involucradas en el proceso de producción carecían de una comunicación adecuada para informar sobre la aparición de eventos de paro en las líneas de producción y defectos en el producto o proceso operativo. Esta falta de comunicación eficiente complicaba la implementación de soluciones rápidas y efectivas.

Los datos sobre los eventos de paro eran recopilados manualmente en formatos que luego eran analizados por el equipo de mejora, un proceso lento y propenso a errores que retrasaba la implementación de acciones correctivas.

Además, no existía una forma automatizada de cuantificar los impactos de tiempo en la operación, lo que dificultaba la generación de reportes precisos y útiles para la toma de decisiones.

La falta de un sistema ANDON para fabricantes de partes automotrices hacía que gestionar los paros siguiese siendo un proceso ineficiente: cuando ocurría un problema en una máquina, el operador debía colocarla en modo Standby y notificar al personal de supervisión utilizando radios o buscando personalmente al personal de mantenimiento o producción. El supervisor llegaba después de unos minutos, solucionaba el problema e introducía un código para desbloquear la máquina y continuar la operación.

Luego, registraba manualmente en un documento las actividades realizadas para reanudar la producción. Este método daba lugar a tiempos de inactividad prolongados y una gestión ineficiente de los recursos humanos y operativos.

Además, RYOBI tenía la necesidad de implementar una herramienta simple que mejorase las operaciones basadas en conceptos lógicos de producción, enfocándose en la disminución planificada de los tiempos de paro y en el respeto por el trabajador.

La empresa buscaba mejorar consistentemente la productividad y la calidad, alineándose con los requisitos de puntos de auditoría para plantas ensambladoras automotrices, específicamente para cumplir con la norma IATF 16949 solicitada por General Motors.

Estos problemas reflejaban una clara necesidad de un sistema ANDON para fabricantes de partes automotrices que no solo mejorase la comunicación y gestión de paros, sino que también proporcionase datos en tiempo real para una toma de decisiones más rápida y eficiente.

PROBLEMAS Y NECESIDADES

Antes de la intervención de MES Automation, la planta de RYOBI tenía por delante el reto de solucionar varios problemas y necesidades esenciales que repercutían negativamente en su eficiencia operativa y productividad.

Problemas Técnicos

Necesidades de modernización

RAZONES

RYOBI México decidió colaborar con MES Automation para implementar el sistema ANDON para fabricantes de partes automotrices en su planta, debido a varias razones fundamentales que podían resolver sus principales necesidades y objetivos estratégicos.

Mejora de la comunicación

RYOBI se enfrentaba a una falta de comunicación eficiente entre las diferentes áreas involucradas en el proceso de producción. El sistema ANDON ofrecido por MES Automation facilitó la comunicación en tiempo real sobre la aparición de defectos en el producto o procesos operativos, así como de eventos de paro en las líneas de producción. Esto permitió una respuesta inmediata y coordinada de los equipos, reduciendo los tiempos de inactividad y mejorando la eficiencia operativa.

Cuantificación de impactos

Una de las principales razones para la implementación del sistema ANDON para fabricantes de piezas del sector automotriz fue la necesidad de cuantificar los impactos de tiempo en la operación mediante reportes generados automáticamente. El sistema proporcionaba datos precisos y actualizados sobre los tiempos de atención y resolución de problemas, permitiendo una mejor gestión y análisis de la información para la toma de decisiones.

Cumplimiento de normas y requisitos de auditoría

RYOBI necesitaba cumplir con los requisitos de puntos de auditoría para plantas ensambladoras automotrices, específicamente la norma IATF 16949 solicitada por General Motors. El sistema ANDON para fabricantes de partes automotrices facilitaba el monitoreo y la medición de los procesos de manufactura, asegurando que la planta cumpliera con los estándares de calidad y eficiencia exigidos por la industria del automóvil.

Optimización de procesos y productividad

El sistema de alerta de producción para industria automotriz de MES Automation estaba diseñado para simplificar y optimizar los procesos operativos, permitiendo la disminución planificada de los tiempos de paro y mejorando consistentemente la productividad y la calidad. Esto se lograba mediante una interfaz amigable y funciones avanzadas de registro y análisis de datos, que ayudaban a identificar y solucionar problemas de manera rápida y eficiente.

Escalabilidad y flexibilidad del sistema

El sistema ANDON para fabricantes de partes automotrices ofrecía capacidades de escalabilidad y flexibilidad, permitiendo a los responsables de soporte (calidad, ingeniería, mantenimiento y materiales) escalar eventos a otros departamentos involucrados para su atención en caso de asignaciones incorrectas por parte del operador. Esto aseguraba que todos los problemas fueran atendidos por el personal adecuado, mejorando la resolución de problemas y la gestión de recursos.

Mejora continua y respeto por el trabajador

RYOBI buscaba una herramienta que no solo mejorara la productividad y la calidad, sino que también velase por hacerle el trabajo fácil a los operadores. El sistema ANDON de MES Automation estaba totalmente alineado con esta filosofía, proporcionando un entorno de trabajo más eficiente y menos estresante para los empleados, lo que a su vez contribuía a una mejora continua en las operaciones de la planta.

El sistema ANDON para fabricantes de piezas del sector automotriz permitía a los operadores iniciar un evento cuando se presentaba un problema o había indicios de un posible problema en las estaciones de trabajo o máquinas. Esto incluía la capacidad de:

Avisos a Calidad

Para situaciones donde los parámetros de calidad estaban fuera de estándar o mostraban tendencia a la variación.

Avisos a Mantenimiento

En caso de equipos dañados o fallos en su funcionamiento.

Avisos a Materiales

Cuando había falta de material o defectos en el material.

Avisos a Ingeniería

Para soporte operativo por parte del responsable de esta área.

CAPACIDADES

La implementación del sistema ANDON para fabricantes de partes automotrices en la planta de RYOBI México por parte de MES Automation dio lugar a un gran avance en la gestión y optimización de los procesos productivos. Este sistema, diseñado con un método integral y adaptable, proporciona una serie de capacidades que no solo mejoran la comunicación y la respuesta ante eventos urgentes, sino que también facilitan la automatización y el análisis de datos en tiempo real.

El sistema puede enviar notificaciones a través de dos interfaces: correo electrónico y alertas visuales por color en las torretas y los televisores ubicados en la planta. Esto asegura que todos los eventos importantes sean comunicados de manera inmediata a los equipos pertinentes.

Estas capacidades del sistema ANDON han permitido a la planta de RYOBI mejorar en gran medida su eficiencia operativa, reducir tiempos de inactividad y asegurar una mejor gestión de los recursos y procesos. La implementación de este sistema ha facilitado una respuesta más rápida y efectiva ante los problemas

RESULTADOS

La implementación del sistema ANDON para fabricantes de partes automotrices por parte de MES Automation en la planta de RYOBI ha producido una serie de resultados positivos y visibles, transformando en gran medida la operación y gestión de la planta.

Registro de eventos inesperados

Con el sistema de gestión de paros ANDON, los operadores de la planta pueden registrar eventos inesperados en tiempo real. Esto asegura que todos los problemas, ya sean fallas en las máquinas o contratiempos operativos, se informen de inmediato. La capacidad de solicitar ayuda o tomar decisiones necesarias en el momento oportuno ha mejorado drásticamente la respuesta ante incidentes.

Respuesta rápida y eficiente

El sistema no solo permite registrar eventos de forma eficaz, sino que también facilita soluciones más ágiles y prácticas. Una vez que el operador notifica al supervisor sobre una falla, la herramienta permite categorizar y escalar el problema de manera eficiente, documentándolo y resolviéndolo rápidamente. Esto ha reducido de forma considerable los tiempos de inactividad.

Reducción de costes y optimización del tiempo

La implementación del sistema ANDON para fabricantes de partes automotrices ha eliminado operaciones que no agregaban valor a los procesos, ayudando a identificar fallas operativas y garantizando la disponibilidad suficiente de materiales para la línea de producción. Esto ha llevado a una optimización de los procesos y una reducción de costes operativos.

Incremento de los niveles de información

El sistema ANDON ha mejorado notablemente los niveles de información disponible para los operadores, supervisores y directores de la planta. La recopilación de datos y la generación de reportes, que incluyen gráficos de tendencias, han proporcionado una visión clara y detallada del rendimiento operativo, facilitando la toma de decisiones acertadas.

Respuesta ante contingencias

Cuando el tiempo de solución excede los límites establecidos, el sistema de alerta de producción para industria automotriz envía notificaciones a niveles medios y superiores de la planta, ofreciendo escalabilidad de eventos a los departamentos de soporte necesarios. Esto asegura que los problemas más urgentes se afronten de manera prioritaria, mejorando la capacidad de respuesta ante contingencias.

Generación de Reportes Detallados

El sistema ANDON para fabricantes de partes automotrices permite la creación de reportes detallados que incluyen dashboard gerenciales, gráficos de tendencias, tiempos de atención e indicadores de gestión de eventos. Estos reportes son esenciales para realizar un análisis profundo de la información y para la mejora continua de los procesos operativos.

Mejora de Eficiencia y Optimización de Procesos con el Sistema ANDON en RYOBI

La implementación del sistema ANDON para fabricantes de partes automotrices realizada por MES Automation ha dado lugar a una mejora de la eficiencia operativa, reducción de tiempos de inactividad, optimización de recursos y una gestión más efectiva de la planta de RYOBI. Estos resultados realzan la eficacia del sistema ANDON en transformar y optimizar los procesos productivos en un entorno industrial exigente.

Publicado originalmente el 3 julio 2024, actualizado el 25 septiembre 2024