En el mundo de la fabricación y la industria, la eficiencia y la precisión son cruciales para el éxito.

La gestión y el control efectivos de los procesos industriales son aspectos fundamentales que determinan la diferencia entre una operación productiva y una que lucha por mantenerse a flote.

Aquí es donde entra en juego un sistema SCADA, una poderosa herramienta que ha transformado la forma en que las fábricas supervisan, controlan y optimizan sus procesos.

En este artículo, nos centraremos en explicar el universo de los sistemas SCADA en la industria manufacturera y los procesos industriales, desglosando lo que son, cómo funcionan y, lo que es más importante, cómo pueden revolucionar tu fábrica de producción.

Exploraremos las diversas facetas de estas tecnologías, desde su definición y usos hasta sus ventajas en el entorno de producción.

¿Qué es un sistema SCADA y para qué sirve?

Un sistema SCADA, acrónimo de Supervisory Control and Data Acquisition en inglés, es una aplicación basada en plataformas de software que generalmente reside en servidores.

Su función principal es interactuar con dispositivos de control industrial en procesos, como válvulas, bombas, motores, sensores e instrumentos, mediante dispositivos de adquisición de datos o controladores lógicos programables (PLC y DCS).

Estos dispositivos utilizan protocolos de comunicación para intercambiar datos y comandos con la interfaz de visualización del SCADA en tiempo real, a través de una red de control.

Es posible que ya estés familiarizado con su nombre, que proviene de las siglas en inglés de Supervisory, Control and Data Acquisition.

Sin embargo, es importante destacar que este tipo de sistemas puede desempeñar un papel significativo en la mejora de la visibilidad de las variables críticas de los procesos en su conjunto, lo que resulta en una optimización de los recursos utilizados para controlar dichos procesos.

Algunas de las funciones vitales que los sistemas SCADA desempeñan incluyen la adquisición de datos, el almacenamiento de datos históricos, la visualización del proceso, la gestión de alarmas y el seguimiento del comportamiento de las variables críticas de los procesos.

Por lo general, los dispositivos de campo asociados a máquinas, celdas de manufactura, líneas de producción o procesos utilizan sistemas locales de control y visualización conocidos como Interfaces Hombre-Máquina (HMI). Estos HMI funcionan como islas de automatización independientes.

Sin embargo, la ventaja clave de implementar un sólido sistema SCADA es la capacidad de recopilar información de múltiples y diversos dispositivos, lo que permite una visibilidad y control centralizados de todos los procesos desde un único lugar.

A continuación, te presentamos cinco de las ventajas específicas que un sistema SCADA puede ofrecer a tu fábrica.

¿Cuáles son las ventajas de los sistemas SCADA dentro de una fábrica de manufactura?

Los sistemas SCADA han revolucionado la forma en que las fábricas de manufactura operan y gestionan sus procesos industriales.

Estas poderosas herramientas de supervisión y control permiten a las fábricas optimizar sus operaciones en diversos aspectos clave.

En esta parte, exploraremos las ventajas que los sistemas SCADA ofrecen dentro de una fábrica de manufactura moderna.

Desde su capacidad para conectarse a una amplia variedad de dispositivos hasta su capacidad de gestionar alarmas en tiempo real, automatizar procesos, acceder a datos históricos y mantener la operación incluso en situaciones de falla, descubriremos cómo los sistemas SCADA se han convertido en un activo invaluable para mejorar la eficiencia y la productividad en entornos industriales.

A lo largo de este análisis, exploraremos cinco aspectos cruciales que demuestran por qué los sistemas SCADA son esenciales en la industria manufacturera de hoy en día.

Conectividad a múltiples y diversos dispositivos de la fábrica

Los sistemas SCADA proporcionan una comunicación efectiva con los dispositivos de campo como controladores autónomos, autómatas programables, sensores e instrumentación de campo inteligente, permitiendo a operadores ubicados en cuartos de control visualizar o controlar los procesos de forma ágil, segura y automática desde una pantalla (interfaz gráfica).

Esta característica se hace más valiosa cuando se tiene el reto de conectar datos de múltiples y diversos dispositivos de control de fábrica, que se encuentran en islas de automatización aisladas.

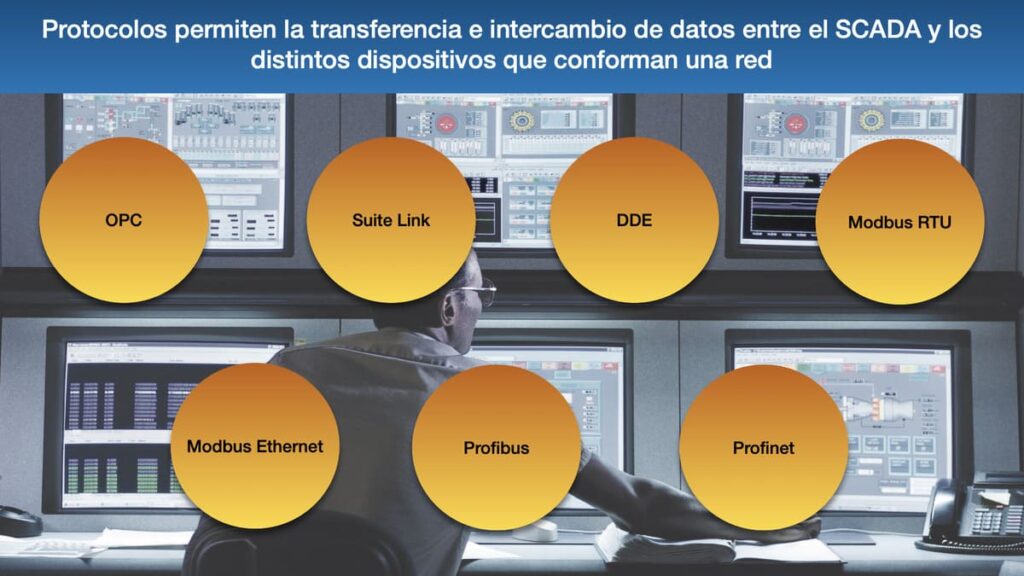

Un aspecto que pocos directores de fábricas e industrias conocen es que los mejores sistemas SCADA poseen servicios, llamados protocolos de comunicación industrial, que se conectan a los dispositivos usando medios físicos como:

- Serial directo;

- Redes de control local como Data Highway Plus;

- Modbus Plus o a través de Ethernet TCP/IP.

Estos protocolos permiten la transferencia e intercambio de datos entre el SCADA y los distintos dispositivos que conforman una red. Entre los protocolos más utilizados están:

- OPC;

- Suite Link;

- DDE;

- Modbus RTU;

- Modbus Ethernet;

- Profibus;

- Profinet.

Para que el sistema SCADA sea ultilizado de la mejor manera, es importante que los trabajadores responsables de su manipulación reciban capacitación. Ese servicio también lo debe ofrecer el proveedor que facilite la aplicación del sistema SCADA.

Manejo Situacional de Alarmas

Se entiende por \»conciencia situacional\» (del inglés situational awareness) a la percepción del operador y la planta en relación al ambiente dinámico del proceso y sus posibles amenazas, con capacidad para pronosticar lo que ocurrirá, basado a su percepción.

Dicho de otra forma, es la capacidad que los operadores tienen de una percepción exacta de la situación, de reconocer rápidamente un cambio en ella, de comprender el impacto que provocaría cualquier modificación o acción y de proyectar la situación en el futuro cercano.

El sistema SCADA genera gran cantidad de alarmas. El resultado más común es que encontremos salas de control con operadores fatigados y gran cantidad de alarmas del proceso demandando atención, ¿te resulta familiar?

A veces perdemos de vista una definición básica: “El propósito de un sistema de alarmas es dirigir la atención de los operadores hacia las condiciones anormales de la planta, para exigir una acción”. Es muy importante que la acción no sea la de reconocer o cancelar alarma.

En una planta de procesos industriales, la conciencia situacional, también llamada “conciencia operacional” o “conciencia de situación”, regularmente se desarrolla en términos de tres niveles sucesivos de comportamiento de un operador:

- Detección de una desviación potencial o real;

- Comprensión de cuál es el estado del proceso;

- Proyección del estado futuro del proceso.

En resumen, se trata de que el operador esté consciente y alerta de lo que pasa a su alrededor, desde el punto de vista operacional. Entonces, el desarrollo de los sistemas SCADA debe evidenciar y alertar de forma gráfica e intuitiva los datos que provienen del mismo proceso de forma que los operadores puedan:

- Orientar;

- Evaluar;

- Actuar y comprobar la efectividad de las acciones que deben realizar para mantener el proceso bajo control.

Para que el SCADA ayude a la conciencia situacional, el sistema de gestión de alarmas debe estar bien diseñado, con el fin de que el mismo refleje la realidad de la situación de los procesos, evitando que las alarmas sean un obstáculo para la operación del proceso.

Automatización integrada

Actualmente los fabricantes necesitan integrar completamente sus sistemas de planta de forma eficiente para disminuir la cantidad de trabajos administrativos y consolidar la información de todos los sistemas para tomar decisiones.

Sencillamente, las fábricas ya no se pueden dar el lujo de poseer sistemas que operen como islas automatizadas.

Las soluciones SCADA que usan arquitecturas de información y automatización industrial con conectividad y que estén diseñadas para reemplazar o extender la vida de sistemas propietario, basados en las más recientes tecnologías de software y están altamente orientadas a las arquitecturas industriales, podrán reducir el costo total de operación de una planta.

La capacidad de Integración Automática de los sistemas SCADA con sistemas heredados, permitirá a usuarios dejar de lado el llenado de formatos manuales y el uso del modelo tradicional de operar los procesos usando aplicaciones locales, para pasar a satisfacer la necesidad de visualización y control de una planta totalmente unificada.

El aprovechamiento de las capacidades de integración, junto con una plataforma de software, que permita representar tal y como es la planta es ideal para unificar todas las “islas de automatización” en un único modelo de sistemas SCADA de la planta, sin afectar los sistemas existentes.

Esto es crucial, ya que no se obliga a la planta a cambiar los sistemas existentes por otros. Por el contrario, protege las inversiones en sistemas previos, y expande las capacidades del sistema en conjunto, sin importar si el sistema actual es un DCS (sistema de control distribuido), un sistema con PLC´s diferentes u otros HMI´s.

Esta estrategia permitirá satisfacer la creciente necesidad de aplicaciones SCADA con información de todo el proceso en su conjunto, información que será compartida a todos los niveles del negocio en tiempo real, con el menor esfuerzo humano.

Los sistemas SCADA no son un reemplazo de los sistemas HMI locales, sino más bien una extensión de los mismos, ya que permiten visualizar todos los procesos de manufactura de forma holística, segura y confiable que permita compartir la información, en tiempo real, con personas que basan sus decisiones diarias en lo que ocurre en el piso de planta.

Acceso a la información histórica

Los sistemas SCADA modernos combinan la capacidad de almacenamiento histórico con las funciones de acceso de la información y de usuarios a través de herramientas inteligentes para generar análisis y desplegar los datos normalizados en forma de reportes, tanto históricos como en tiempo real, datos que pueden mostrarse en forma gráfica y en pantallas de status de toda la planta.

Esta información permite que todos los trabajadores, independientemente del rol que puedan tener sus trabajos, puedan tener acceso a la información de manera más efectiva y en tiempo real, eliminando la documentación manual que tanto tiempo y costo generan.

A través de los datos históricos podrás realizar evaluaciones, diagnósticos y auditorías que te permitirán conocer la realidad de la fábrica y saber qué se debe hacer para optimizar su funcionamiento.

Sistemas SCADA tolerante a fallas

Los conceptos de tolerancia a falla tienen cada vez más importancia, debido a lo crítico de los procesos y lo catastrófico que podría ser perder el control la visualización de un proceso de fabricación.

Los sistemas SCADA deben proporcionar una alta disponibilidad para todas las funciones dentro de un entorno de control para un proceso, con el objetivo de asegurar el normal funcionamiento, a pesar de las fallas en el Hardware o Software.

Los componentes específicos que generalmente requieren redundancia dentro del sistema SCADA son: Los servicios que permiten la comunicación con los dispositivos de control, los servicios que generan la Historia de los procesos, las comunicaciones de PLC / RTU y el despliegue de alarmas.

Los requisitos de alta disponibilidad también podrían aplicar al almacenamiento de datos históricos.

En la configuración de tolerante a falla habrá un sistema primario y uno de respaldo que administre los servicios primarios y de respaldo de contenidos.

El sistema ejecutará los servicios primarios y los sincronizará con los mismos servicios que se encuentran en espera. En el caso de que se detecte cualquier falla en los servicios primarios activos, los servicios en espera comenzarán a ejecutarse y comunicarse dentro del sistema SCADA, permitiendo operar y controlar el sistema.

La selección, implementación y aprovechamiento de todas estas características debe tener un mismo objetivo final: que su sistema SCADA sea un sistema supervisorio valioso, que apoye a los operadores y administradores a tomar decisiones inteligentes y oportunas para que su proceso siga funcionando correctamente.

¡Eso es todo! Ya conoces 5 de las grandes ventajas que obtendrá tu fábrica si decides implementar un sistema SCADA.

Como ves, te ayudará a mejorar la interacción, el monitoreo y el control de los procesos industriales así que no dudes en empezar a utilizar un sistema SCADA en la fábrica que diriges.

¿Qué tipo de empresas de manufactura utilizan los sistemas SCADA?

Los sistemas SCADA son herramientas de supervisión y control que encuentran aplicaciones en diversas industrias, brindando una solución efectiva para la gestión de procesos industriales.

MES Automation como empresa especializada en proyectos de SCADA, ha completado con éxito proyectos para empresas de manufactura en una amplia gama de sectores. Estos son algunos ejemplos notables de las industrias que se benefician de los sistemas SCADA:

- Procesamiento de alimentos y bebidas: En la industria de alimentos y bebidas, los sistemas SCADA se utilizan para supervisar y controlar procesos de producción, desde la mezcla de ingredientes hasta el envasado y la distribución. Esto garantiza la calidad y la eficiencia de la producción.

- Farmacéutica/Biotecnología: En el campo de la farmacéutica y la biotecnología, la precisión y la trazabilidad son fundamentales. Los sistemas SCADA se utilizan para supervisar la fabricación de medicamentos y productos biotecnológicos, garantizando el cumplimiento de las regulaciones y la calidad del producto final.

- Gestión de agua/aguas residuales: En las plantas de tratamiento de aguas y aguas residuales, los sistemas SCADA permiten monitorear y controlar procesos como la desinfección, la filtración y la distribución de agua, contribuyendo a la gestión eficiente de recursos hídricos.

- Gasoductos y servicios públicos de energía: En el sector de energía, los sistemas SCADA son utilizados para monitorear y controlar redes de distribución de electricidad y gas, asegurando la confiabilidad y la seguridad de la infraestructura energética.

- Clasificación y cumplimiento: En entornos de logística y cumplimiento, los sistemas SCADA son empleados para el seguimiento y la gestión de la clasificación de productos y el cumplimiento de pedidos en tiempo real.

- Gestión de energía y refrigeración: Los sistemas SCADA ayudan a optimizar la eficiencia energética en aplicaciones como la refrigeración industrial y la gestión de la demanda eléctrica.

Los sistemas SCADA son versátiles y se utilizan en una variedad de industrias para mejorar la eficiencia, la calidad y la seguridad de los procesos industriales.

Su capacidad para supervisar y controlar sistemas en tiempo real los convierte en una herramienta valiosa en entornos industriales y comerciales.

¿Características y funciones de un sistema SCADA?

Las funciones centrales de un sistema SCADA son esenciales para la supervisión y el control de procesos industriales. Estas funciones permiten la recopilación de datos en tiempo real, la automatización de procesos, el análisis de datos, la generación de informes, y la notificación de eventos y alarmas.

Monitoreo del Sistema

El monitoreo del sistema es una de las funciones principales de SCADA. Esto implica la observación continua de los dispositivos y procesos industriales para garantizar que funcionen correctamente. Los operadores de SCADA pueden supervisar múltiples sistemas desde una ubicación centralizada, lo que les permite identificar de manera proactiva cualquier problema o anomalía en tiempo real. El monitoreo del sistema se logra a través de la integración de sensores y dispositivos de medición que proporcionan datos en tiempo real sobre las condiciones del proceso.

Control Automatizado de Procesos y Máquinas

La automatización es una característica clave de los sistemas SCADA. Permite que los procesos y las máquinas se controlen de manera automática en función de los datos recopilados y las condiciones predefinidas.

Los controladores lógicos programables (PLC) desempeñan un papel fundamental en la automatización.

Por ejemplo, si un sensor detecta una temperatura inusualmente alta en una máquina, el sistema SCADA puede activar automáticamente un enfriador para regular la temperatura y evitar daños.

Recopilación y Análisis de Datos

El sistema SCADA recopila datos de una amplia variedad de dispositivos, que pueden ser tanto digitales como analógicos.

Estos datos se almacenan y se pueden analizar posteriormente para obtener información valiosa sobre el rendimiento del sistema.

La recopilación de datos en tiempo real permite a los operadores tomar decisiones informadas y realizar un seguimiento detallado de los procesos.

Además, el análisis de datos históricos puede revelar tendencias y patrones que ayudan en la optimización y la planificación a largo plazo.

Eventos y Alarmas

Los sistemas SCADA están equipados para monitorear constantemente los eventos y las alarmas.

Cuando se detecta una condición anormal o crítica, se generan alarmas y se envían notificaciones a los operadores.

Estas alarmas pueden ser visuales, audibles o enviarse por correo electrónico o mensajes de texto.

La capacidad de respuesta rápida a las alarmas es crucial para prevenir problemas graves y minimizar el tiempo de inactividad en la producción.

Generación de Informes

La generación de informes es otra característica importante de SCADA. Los sistemas SCADA pueden generar informes personalizables que proporcionan una visión completa de los datos y el rendimiento del sistema.

Estos informes pueden incluir datos en tiempo real y datos históricos, lo que permite a los gerentes y operadores evaluar el rendimiento a lo largo del tiempo.

Los informes también son útiles para el cumplimiento de regulaciones y la toma de decisiones estratégicas.

En un sistema SCADA típico, los sensores y dispositivos de medición se utilizan para recopilar datos en tiempo real de los procesos industriales. Estos datos se envían a un PLC, donde se traducen en información utilizable.

La información se envía luego a una interfaz hombre-máquina (HMI) o a otros tipos de pantallas para que los operadores la analicen y tomen decisiones basadas en los datos proporcionados.

Las funciones centrales de un sistema SCADA son esenciales para la supervisión y el control efectivos de procesos industriales.

La combinación de monitoreo del sistema, control automatizado, recopilación y análisis de datos, eventos y alarmas, junto con la generación de informes, permite a las organizaciones mejorar la eficiencia, la calidad y la seguridad en sus operaciones industriales.

Estas funciones fundamentales hacen que los sistemas SCADA sean herramientas valiosas en una amplia gama de industrias y entornos industriales.

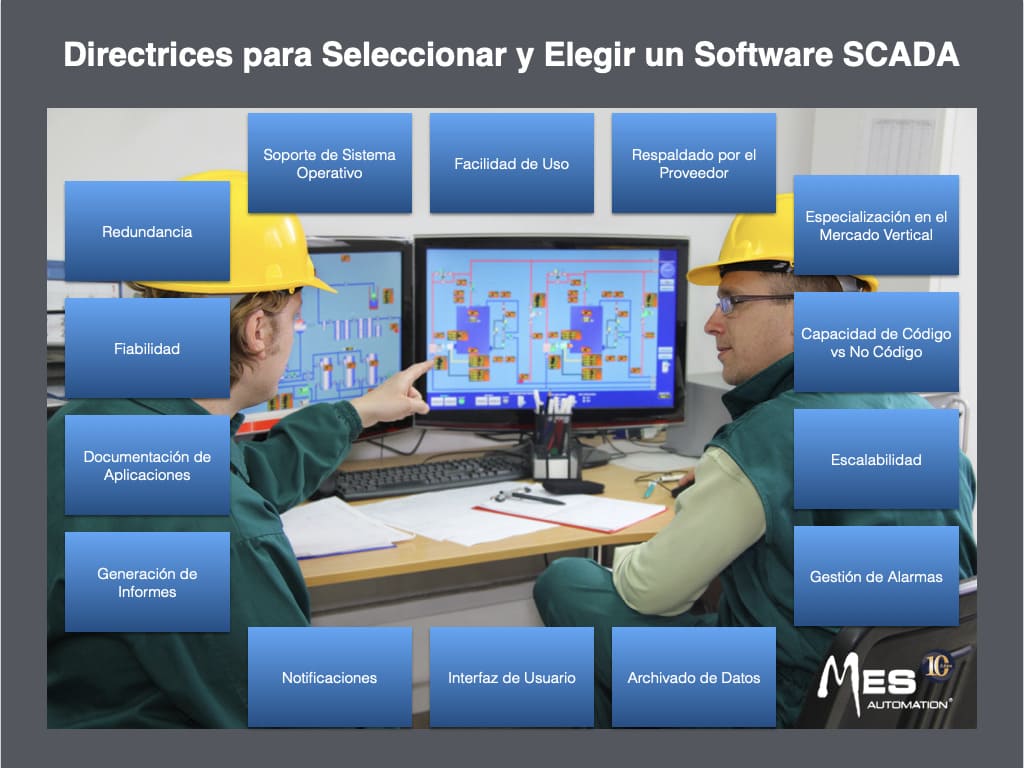

Directrices para Seleccionar y Elegir un Software SCADA

A continuación, se presenta una lista extensa de criterios de selección. Esta información es crucial para tomar una decisión informada sobre su sistema SCADA:

- Especialización en el Mercado Vertical – Tiene el proveedor un historial comprobado con la solución SCADA en tu sector industrial

- Capacidad de Código vs No Código – Ofrece desarrollo de aplicaciones configurable vs programable.

- Escalabilidad – Maneja tanto los requerimientos actuales como los futuros.

- Gestión de Alarmas – Ofrece alarmas flexibles y cumple con los estándares de alarmas.

- Archivado de Datos – Incluye funciones para el almacenamiento, compresión, recuperación de datos y gestión del espacio en disco.

- Interfaz de Usuario – Proporciona una experiencia de usuario coherente para la visualización en diversos dispositivos y tipos de clientes, incluidos los de solo lectura, interactivos, locales y remotos.

- Analítica de Datos – Proporciona herramientas para desarrollar y gestionar análisis en dominios en tiempo real e históricos.

- Generación de Informes – Ofrece la capacidad para generar informes automatizados basados en eventos o en tiempo.

- Notificaciones – Tiene capacidad para enviar notificaciones por email, SMS y otros medios.

- Desarrollo Rápido – Contiene herramientas de despliegue que ahorran tiempo para replicar funcionalidades similares – clonar y multiplicar.

- Documentación de Aplicaciones – Incluye herramientas de documentación para informes

- Gestión de Flujos de Trabajo – Proporciona herramientas para gestionar procesos en múltiples pasos.

- Gestión de Recetas – Tiene la capacidad de establecer parámetros operativos basados en los requisitos del sistema.

- Integración IT/OT – Proporciona herramientas para leer/escribir, mostrar e interactuar con bases de datos relacionales.

- Analítica de Tendencias – Ofrece herramientas para la recuperación y análisis de datos históricos.

- Velocidad y Gestión del Rendimiento – Ofrece alta velocidad de transacción y herramientas para la gestión del rendimiento.

- Fiabilidad – Proporciona una solución fiable 24x7x365.

- Monitoreo de Salud del Sistema – Proporciona herramientas para monitorear el rendimiento operativo.

- Redundancia – Compatible con los requisitos de alta disponibilidad.

- Flexibilidad – Contiene características y beneficios diferenciadores a un nivel detallado.

- Distribución – Está disponible localmente.

- Interoperabilidad – Funciona bien con otras aplicaciones.

- Soporte de Sistema Operativo – Es compatible con los sistemas operativos importantes para usted.

- Facilidad de Uso – Está diseñado para la configuración por parte del usuario o de manera programática.

- Soporte Técnico – Ofrece soporte técnico de calidad y varios tipos de programas de soporte.

- Probado – Debería ser ampliamente utilizado en el mercado.

- Respaldado por el Proveedor – Ofrece el respaldo del propietario del protocolo para la solución.

- Certificaciones – Cumple con los requisitos de certificación de los protocolos.

- Precio – Está disponible como una solución competitiva en costos, especialmente al considerar el costo total de propiedad (TCO).

- Modelo de Licencia – Ofrece un modelo de licencia que se ajuste a su presupuesto de OpEx/CapEx.

¿Cómo implementar una solución SCADA?

Para implementar con éxito un sistema SCADA, sigue estos pasos:

- Define claramente y comprende lo que deseas supervisar.

- Determina los datos que recopilas actualmente y cómo lo haces.

- Comienza de manera gradual: elige un conjunto de datos y una ubicación para realizar una prueba de concepto.

- Define una arquitectura escalable.

- Agrega pasarelas para conectar los puntos actuales de recopilación de datos.

- Crea nuevos puntos de recopilación de datos si es necesario.

- Centraliza tus datos en la ubicación de monitoreo prevista.

- Mapea los datos en el software SCADA de tu elección.

- Agrega visualizaciones de datos y controles.

- Define automatizaciones y reglas.

Luego, el sistema SCADA se encarga de ayudarte a interactuar con tu instalación, alertarte sobre problemas, proporcionarte información para el mantenimiento predictivo y ofrecer control sobre un puñado o incluso miles de piezas de equipo.

Empresa especializada en la implementación de sistemas SCADA para la supervisión y control de procesos industriales en México

En MES Automation, nuestro compromiso es impulsar la excelencia en la industria a través de la implementación de sistemas HMI & SCADA para la supervisión, control y adquisición de datos.

Como líderes en el campo de la automatización industrial en México, ofrecemos soluciones que se basan en la excelencia y la innovación:

- Experiencia y conocimiento especializado: Con más de 10 años de experiencia en la industria, nuestros equipos de ingenieros altamente capacitados cuentan con un profundo conocimiento en sistemas SCADA. Entendemos los desafíos únicos que enfrentan las empresas mexicanas y brindamos soluciones adaptadas a sus necesidades.

- Tecnología puntera: Estamos comprometidos con la adopción de las últimas tecnologías en el campo de la automatización. Nuestras soluciones SCADA incorporan tecnología de vanguardia para garantizar un rendimiento óptimo y un control total de tus procesos industriales.

- Personalización y escalabilidad: Reconocemos que cada empresa es única. Nuestros sistemas SCADA son altamente personalizables y escalables para adaptarse a las demandas específicas de tu negocio, ya sea una pequeña operación local o una gran planta de producción a nivel nacional.

- Soporte continuo: Nuestra relación con nuestros clientes no termina con la implementación. Ofrecemos soporte técnico constante, actualizaciones y capacitación para garantizar que tus sistemas SCADA funcionen de manera eficiente y confiable en todo momento.

- Cumplimiento y seguridad: La seguridad es una prioridad para nosotros. Nuestras soluciones SCADA cumplen con los más altos estándares de seguridad y regulaciones, protegiendo tus activos y datos críticos.

- Optimización de costos y eficiencia: Nuestras soluciones SCADA están diseñadas para ayudarte a reducir costos operativos y aumentar la eficiencia de tus procesos. Te proporcionamos las herramientas necesarias para minimizar el tiempo de inactividad, mejorar la toma de decisiones y optimizar el uso de recursos.

- Presencia local y alcance Global: Si bien estamos arraigados en México, también tenemos la capacidad de ofrecer soluciones SCADA a nivel internacional. Esto significa que podemos ayudarte a competir en el mercado local y global con confianza.

En MES Automation, nuestra misión es ser tu partner confiable en la automatización industrial.

Confía en nosotros para llevar tus operaciones al siguiente nivel, mejorando la eficiencia y la competitividad en el mercado mexicano y más allá. Permítenos ser tu socio en la excelencia y la innovación en la automatización industrial.

¿Te pareció interesante este artículo? Si quieres conocer más sobre los sistemas SCADA y su implementación, contacta a un asesor experto de MES Automation y conoce cómo esta tecnología puede ayudarte a maximizar el control de tus procesos.

Publicado originalmente el 23 mayo 2019, actualizado el 3 octubre 2024