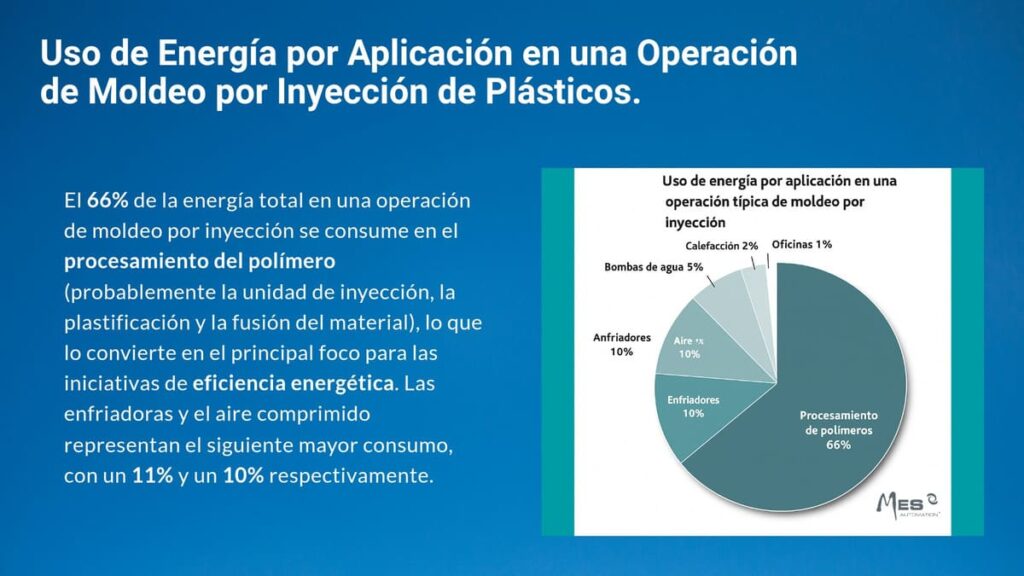

Las fábricas dedicadas al moldeo por inyección y al soplado de plásticos para envases y botellas de PET enfrentan un reto constante: mantener la eficiencia energética y asegurar una producción continua con alta precisión, bajo costo y mínima merma. Sin embargo, en la mayoría de los casos, la energía eléctrica se sigue gestionando como un gasto general, sin medir detalladamente lo que consumen los Procesos de inyección de plástico, compresores, torres de enfriamiento y sistemas auxiliares.

El objetivo de este artículo es mostrar cómo la implementación de un sistema de monitoreo con un medidor de kWh avanzado —como el PowerLogic PM800— puede ayudar a reducir el coste eléctrico en las líneas de moldeo por inyección de PET y sistema de soplado, analizando variables como el factor de potencia, la calidad de la energía, el consumo de aire comprimido y los puntos de pérdida energética.

La energía como variable crítica en el moldeo por inyección de plástico PET

En las plantas de envases, cada máquina de moldeo por inyección trabaja miles de ciclos por día para fabricar preformas de PET, que posteriormente se transforman en botellas PET mediante el proceso de soplado. Estas líneas de producción combinan motores eléctricos, convertidores de frecuencia, bombas hidráulicas, resistencias calefactoras, fundas térmicas y circuitos de refrigeración. Todo esto requiere una gran cantidad de energía eléctrica y de aire comprimido para funcionar correctamente.

Cuando no se mide, ese consumo se convierte en un agujero invisible que incrementa los costos y reduce la rentabilidad. Por eso, las fábricas más competitivas ya no solo miden producción y tiempos de ciclo: miden energía en cada sistema de inyección, chillers y compresoresde aire para entender qué parte del consumo es productiva y cuál es pura pérdida.

El moldeo por inyección de plástico es un proceso intensivo en energía porque cada ciclo implica calentar la resina PET, inyectarla en el molde con presión, mantener la temperatura estable y enfriar las piezas. Si la máquina está sobredimensionada o mal calibrada, el consumo base (la energía que gasta aunque no produzca) puede ser mayor al 50 %. El monitoreo continuo permite distinguir entre consumo base y consumo variable por ciclo, lo que facilita aplicar funciones de ahorro de energía sin afectar la calidad del producto final.

El impacto del aire comprimido y los compresores

El aire comprimido es el “cuarto servicio” más costoso de una planta de moldeo de plásticos. En el soplado de botellas en PET, los compresores de aire son esenciales, pero también representan una fuente importante de desperdicio. Fugas pequeñas, presiones excesivas o sistemas sobredimensionados pueden elevar los gastos eléctricos hasta un 30 %.

Un monitoreo con medidores en los compresores de aire permite detectar:

- Fugas en las líneas de aire comprimido que siguen activas incluso sin demanda.

- Exceso de presión de aire que aumenta el consumo sin mejorar la producción.

- Arranques simultáneos de varios compresores, elevando la demanda máxima de potencia.

- Horas de funcionamiento en vacío, que suelen pasar inadvertidas.

Optimizar la presión, instalar válvulas automáticas, ajustar secuencias de arranque y aislar tuberías son medidas simples que generan ahorro de energía directo y reducción de gastos. Además, usar un convertidor de frecuencia en los motores de los compresores de aire permite modular la entrega según la demanda real del proceso.

Carga base y carga de proceso: cómo encontrar el punto de mejora

Cada máquina de moldeo por inyección tiene dos tipos de consumo: el fijo (base) y el variable (por producción). Si la máquina permanece encendida, el sistema hidráulico, los calentadores y los controles siguen gastando energía aunque no haya producción. Medir ese consumo con precisión ayuda a decidir qué se puede automatizar.

Por ejemplo, una máquina de moldeo por inyección de PET que consume 20 kWh en vacío y 35 kWh en operación real tiene un enorme potencial de mejora. Al usar datos reales del medidor, se puede configurar un modo de “stand-by” que reduzca esa base al 30 % del consumo. En plantas con muchas inyectoras, esto equivale a miles de dólares al año.

Además, integrar el monitoreo a un sistema SCADA permite evaluar los parámetros técnicos del ciclo de producción como: —tiempos de enfriamiento, presiones de inyección, temperaturas de la resina PET— y correlacionarlos con el consumo. Así, se puede determinar qué ajustes del proceso reducen kWh por kilo sin afectar la calidad dimensional o la alta precisión del envase.

TE PUEDE INTERESAR – Integrador de Sistemas de Fabricación de Manufactura MES Confiable y Preciso

La importancia del factor de potencia y la calidad eléctrica

Las máquinas de moldeo, los sistemas multicoupling, los chillers y los compresores de aire suelen provocar un factor de potencia bajo y una distorsión armónica significativa. Cuando el factor de potencia está por debajo de 0,9, la planta paga por potencia reactiva que no se convierte en trabajo útil.

El medidor detecta este comportamiento y permite:

- Analizar el consumo de kVA y kW de cada tablero.

- Corregir el factor de potencia instalando bancos de capacitores.

- Verificar el efecto de los convertidores de frecuencia sobre la red.

- Identificar armónicos que afectan el control eléctrico completo de las máquinas.

Una planta que mantiene un factor de potencia estable alrededor de 0,98 puede ahorrar entre un 5 % y un 10 % de su factura. Además, se reduce el calentamiento en cables y transformadores, se mejora la respuesta del sistema eléctrico y se alarga la vida útil de los equipos.

Dónde instalar los medidores de energía

Para una gestión completa de eficiencia energética, los medidores deben instalarse en niveles estratégicos:

- Acometida principal: mide el total de la planta.

- Centros de consumo: tableros de inyectoras, de sopladoras, de compresores de aire y de refrigeración.

- Máquinas críticas: una máquina de moldeo por inyección de PET representativa, un soplador principal y un chiller.

Con esta estructura se puede obtener un mapa real de consumo y pérdidas. Los datos permiten identificar las horas con mayor demanda y planificar mejor los arranques para evitar picos. El medidor de kWh integrado en el sistema PowerLogic ofrece registros históricos, alarmas por bajo factor de potencia y análisis de armónicos en tiempo real, todo conectado al control eléctrico completo de la planta.

Aplicaciones del monitoreo para el ahorro de energía

Máquinas de moldeo por inyección

Las máquinas de moldeo por inyección son el corazón del proceso. Gracias al monitoreo:

- Se puede reducir el consumo base apagando bombas o resistencias durante paros breves.

- Es posible ajustar parámetros técnicos como temperatura del barril o presión de inyección.

- El sistema ayuda a comparar el rendimiento entre máquinas con diferente tecnología de control digital.

- Se puede justificar la sustitución de equipos antiguos por otros de automatización inteligente y menor consumo.

Un ejemplo claro es cuando se detecta que una inyectora hidráulica mantiene las resistencias calefactoras encendidas durante largos periodos sin ciclo. Con fundas térmicas adecuadas —de tela silicala o material aislante de calidad— se reduce la pérdida de calor hasta un 40 %, mejorando la eficiencia energética del proceso.

Soplado de plásticos y sistemas auxiliares

En el soplado de plásticos, la eficiencia depende del aire a presión y de la temperatura del molde. Si el monitoreo muestra variaciones en la presión de aire o picos en la demanda de energía eléctrica, conviene revisar el sistema de soplado, la sincronización de los compresores de aire y los chillers.

El ajuste fino de estos equipos se logra con medidores que registran cada evento eléctrico. Esto permite equilibrar cargas, programar mantenimientos y detectar cuándo un convertidor de frecuencia o un motor están funcionando fuera de rango.

Servicios generales

Los servicios de aire comprimido, secado, transporte y enfriamiento consumen más del 30 % de la energía total de la planta. Un buen ejemplo es el secador de plástico, que muchas veces opera incluso cuando no hay material en espera. Instalar control automático y monitoreo reduce horas de trabajo en vacío.

También conviene revisar los compresores de aire que alimentan la red. Si el sistema tiene fugas o sobrepresión, cada m³ de aire desperdiciado representa energía que se paga y no se usa. Una pequeña fuga puede costar miles de kWh al año.

Acciones concretas para reducir el coste eléctrico

- Instalar medidores en zonas clave para cuantificar el consumo de cada máquina de moldeo por inyección y de los compresores de aire.

- Analizar los datos: consumo base, potencia máxima, armónicos, cos φ, horas de funcionamiento y correlación con producción.

- Programar paradas automáticas en equipos auxiliares mediante el control eléctrico completo.

- Aplicar aislamiento térmico con fundas térmicas en cilindros y tuberías para evitar pérdidas.

- Usar convertidores de frecuencia en bombas, ventiladores y compresores para modular la carga según demanda.

- Optimizar el aire comprimido: reparar fugas, equilibrar redes, instalar drenajes automáticos y filtros eficientes.

- Evaluar tecnologías de nueva generación, como máquinas de moldeo por inyección de PET totalmente eléctricas, que consumen hasta 60 % menos que las hidráulicas.

- Capacitar al personal en prácticas de ahorro de energía y uso responsable de los equipos.

- Controlar los ciclos de producción y documentar indicadores de kWh por kilo o por 1 000 envases.

- Comparar resultados mensualmente y validar el retorno de inversión con datos medidos.

Integrar el coste energético al proceso productivo

Uno de los beneficios del monitoreo es que permite asociar el consumo energético al producto final. Si sabes cuánta energía utiliza una máquina de moldeo por inyección de PET para producir 1 000 preformas de PET, puedes calcular el coste energético unitario y tomar decisiones financieras.

De la misma forma, puedes analizar el consumo de los compresores de aire que intervienen en el soplado. Si los datos muestran que el consumo por lote varía demasiado, quizá haya un problema en la sincronización del convertidor de frecuencia o en la presión de la línea. Ajustar estos valores mejora la respuesta del sistema y la uniformidad del proceso.

En empresas con múltiples líneas, el uso de indicadores de eficiencia energética por producto permite comparar qué moldes, formatos o materiales generan mayor gasto. Esto es clave cuando se trabaja con diferentes grados de material plástico o resina PET.

Cómo justificar inversiones con datos reales

Cuando se propone cambiar equipos o instalar nuevas tecnologías, la mejor forma de convencer a la dirección es con datos. Si el monitoreo demuestra que una inyectora antigua consume 1,5 kWh por kilo de producto y una máquina moderna 0,9 kWh/kg, la diferencia se traduce en ahorros claros.

Supongamos que una línea produce 6 millones de preformas de PET al año, y el kWh cuesta 0,12 $. Un ahorro de 0,6 kWh/kg significa más de 40 000 $ anuales. Ese es el tipo de información que convierte la eficiencia energética en un argumento financiero, no solo técnico.

El mismo enfoque se aplica al aire y la refrigeración: comparar consumos antes y después de ajustar la presión de aire o añadir aislamiento con fundas térmicas. Cada mejora se puede medir, verificar y presentar como ROI.

La modernización tecnológica como palanca de eficiencia

La modernización no solo pasa por cambiar máquinas. También incluye integrar tecnología de control digital, variadores y sistemas de supervisión energética conectados.

Un ejemplo claro es la migración a máquinas con automatización inteligente, capaces de regular su consumo en función de la demanda del molde. Al mismo tiempo, los convertidores de frecuencia controlan la velocidad de los motores, evitando picos de corriente y estabilizando la red.

En los sistemas de refrigeración, el uso de Sistemas multicoupling mejora la gestión de circuitos y reduce pérdidas térmicas. En el calentamiento, los controladores digitales gestionan las resistencias calefactoras de forma precisa, manteniendo la alta precisión del molde sin gastar más energía de la necesaria.

Las máquinas de moldeo por inyección más modernas integran sensores de potencia, monitoreo interno de temperatura y conectividad. Esto permite centralizar los datos en un software energético y tener una visión global de los procesos de producción.

Más allá del moldeo: gestión global de la energía

El monitoreo de energía no se limita al moldeo por inyección. También puede aplicarse a otras áreas como extrusión de plásticos, soplado o termoformado. Cualquier proceso donde la energía eléctrica y el calor sean variables críticas puede beneficiarse de un seguimiento detallado.

Además, al medir la energía, se puede optimizar la distribución térmica, ajustar la potencia de los chillers y mejorar la integración con sistemas de climatización. En sectores que trabajan bajo la filosofía PET Engineering, la trazabilidad energética es una parte esencial de la sostenibilidad del proceso.

Resultados esperables

Implementar un programa completo de monitoreo y ahorro de energía en una planta de envases PET puede generar:

- Ahorros del 10 % al 30 % en consumo eléctrico total.

- Disminución de penalizaciones por bajo factor de potencia.

- Mejor control del ciclo de producción y menor desperdicio de material plástico.

- Mayor estabilidad térmica en los moldes gracias a las fundas térmicas.

- Reducción de tiempos muertos por fallos eléctricos o desbalance de fases.

- Datos concretos para justificar inversión en máquinas de moldeo por inyección de PET más eficientes.

- Control preciso de los compresores de aire y del uso de aire comprimido.

MES Automation expertos en medición de calidad eléctrica

El verdadero potencial de ahorro en una planta de moldeo de plásticos no reside únicamente en sustituir maquinaria, sino en medir, analizar y comprender dónde se consume cada kilovatio dentro del proceso. El monitoreo avanzado con un medidor de kWh industrial permite visualizar los flujos de energía, identificar desviaciones y actuar sobre los puntos de pérdida con precisión.

Con una estrategia de gestión bien estructurada —que combine el análisis del factor de potencia, la corrección de armónicos, el control del aire comprimido, el aislamiento con fundas térmicas y el uso inteligente de convertidores de frecuencia— las plantas de inyección PET pueden alcanzar reducciones significativas en su consumo eléctrico, mejorar la estabilidad del sistema y optimizar la disponibilidad de sus equipos.

En definitiva, el camino hacia una fábrica de moldeo por inyección más competitiva pasa por convertir la energía eléctrica en un parámetro visible, medible y gestionable. La combinación de datos, tecnología y disciplina operativa transforma cada kWh en productividad y cada ajuste en rentabilidad.

Y es precisamente en este punto donde MES Automation, expertos en medición de calidad eléctrica en procesos de inyección PET, se convierte en un aliado estratégico. Gracias a su experiencia en la integración de sistemas de monitoreo energético y su dominio de soluciones como PowerLogic PM800, MES Automation ayuda a las plantas de moldeo por inyección de PET, soplado de plásticos y fabricación de botellas en PET a pasar de la simple medición a una gestión energética integral, basada en datos reales, control continuo y mejora sostenida del rendimiento eléctrico. Contacta con un Asesor Técnico.

Publicado originalmente el 24 octubre 2025, actualizado el 22 enero 2026

Equipos de Supervisión Eléctrica Industrial y Paneles de Control Eléctrico para ISO 50001

Equipos de Supervisión Eléctrica Industrial y Paneles de Control Eléctrico para ISO 50001